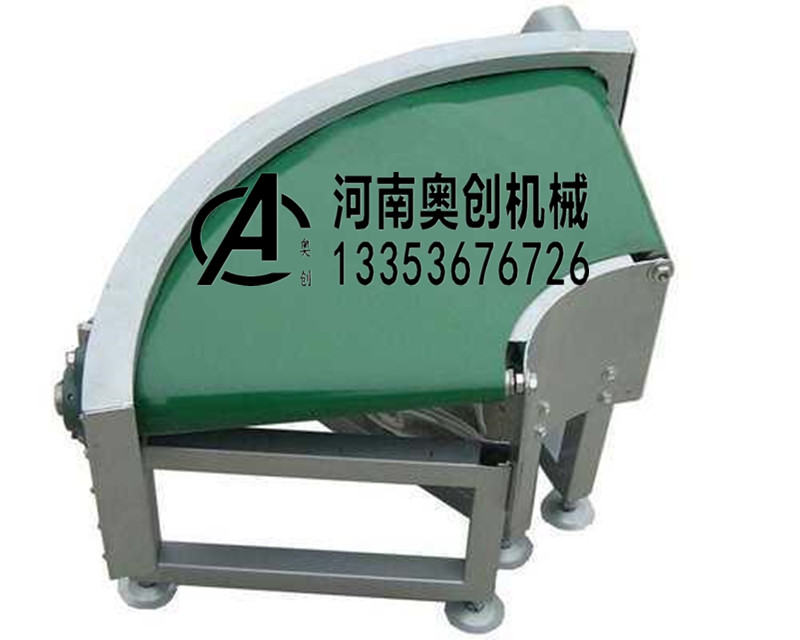

環形皮帶輸(shū)送機

環形(xíng)皮帶輸送機

環形輸送(sòng)帶是指(zhǐ)平型輸送帶(dài)生產完成後,因為使用的環境或者條件限製,必須使用環形輸送帶時,會對平型輸送帶進行硫化接頭(又(yòu)稱熱粘),使其變為環形輸送帶。

環形輸送帶基本(běn)信息

其帶芯接頭處強力可達(dá)到膠(jiāo)帶本體強力的(de)90%,膠帶表麵無明顯接頭缺陷,因此,環形輸送帶運輸平衡,使用伸長小。環(huán)形輸送帶帶芯(xīn)用優質全棉或維棉交織帆(fān)布製(zhì)成,一般2-8層或用尼龍帆布(或聚酯帆布)作強力(lì)層。本(běn)公司可根據客戶需要(yào)生產(chǎn)合適長度、寬(kuān)度和厚(hòu)度的普通型、耐熱型(≤180℃)、耐寒型(不低於-40℃)、耐(nài)酸耐堿型、耐高溫型(不高於200℃)及環形輸送帶(dài)。

注明:1、環形輸送帶分為普通棉帆布環形(xíng)輸送帶、強力環形輸送帶、普通耐熱環形輸送帶、強力耐熱環形輸(shū)送帶等。

2、、聚酯(EP)帆布

3、,非工作麵0-4.5mm

4、

5、帶寬:200-2200mm

環形皮帶輸(shū)送機產品特點

環形輸送帶(環型輸送帶(dài))是在生產過程中將輸送帶製成無(wú)接頭環形輸送帶(環型(xíng)輸送帶),其特點(diǎn)是帶芯沒有接(jiē)頭,沒有因接處早期損(sǔn)壞而影響使用壽(shòu)命,膠帶表麵平(píng)整、張力均勻,因此膠帶(dài)運轉平(píng)穩,使(shǐ)用伸長率小。

環型輸送帶,環狀(zhuàng)輸送帶: 環形輸送帶係指生產過程已將輸送帶製成無接頭的環形輸送帶(dài),其帶芯接頭處強力可達到膠帶本體強力的90%,膠帶表麵無明顯接頭缺陷,因此,膠帶運輸平衡,使用伸長小。環形輸送帶帶芯用(yòng)優質全(quán)棉或維棉交織帆布製(zhì)成,一般2-6層或用NN-200型尼龍帆布(bù)(或聚酯 帆布)作強力(lì)層。

環形輸送帶長度及極限偏差: 環形輸送(sòng)帶長度m 極限偏差mm 長度小(xiǎo)於15 ± 50 長度15-20 ± 75 長(zhǎng)度大於20 帶長的 ± 0.5% 本公司可根據客(kè)戶需要生產合適長度、寬度和厚度的普通型、耐熱型(≤120oC)、 耐寒型(xíng)(不低於-40oC)、耐酸堿型、耐(nài)高溫型(不高於150oC)及(jí)衛生型環形輸送帶。

環形輸送帶接頭形式

結(jié)構及加工方法與普通輸送(sòng)帶大致相同,其接頭不采(cǎi)用(yòng)機械接(jiē)頭,而是用加熱加壓的方法硫化成整體,故又稱(chēng)為(wéi)無接頭輸送帶。

環形輸送帶接頭方法(fǎ)有三種:

(1)直接硫(liú)化(huà)成環形帶子;

(2)硫化時留生頭(tóu),使用時根據要求現場加熱加壓使接頭部分硫化;

(3)用膠(jiāo)黏劑現場黏合。由於(yú)無機械接頭,運行平(píng)穩,適用於選礦,化肥等部門的物料輸送。

環形(xíng)輸送帶保養方法

1、 輸送帶(dài)在運輸和貯存(cún)中,應保持清潔,避免陽光直射,雨雪浸淋(lín),防止與酸 、 堿、油類,有機溶劑等影 響橡膠質量的(de)物質(zhì)接觸,並距離發熱裝置1米以外。

2、 貯存時庫房內溫度宜保持(chí)在—15℃—+40℃之間,相對濕度宜保持在50—80%之間。

3、 貯(zhù)存中輸送帶須(xū)成(chéng)卷放置,不得折疊,放置期間(jiān)應每季翻動一次(cì)。

4、 輸送帶運行速度不應大於5.0米(mǐ)/秒,運(yùn)輸塊度大,磨(mó)損性大的物料和使用固定犁型卸料裝置時應盡量采用低速。超(chāo)出規定速度時,會影響膠帶使用壽命。

5、 運輸(shū)機的傳(chuán)動滾筒直徑與輸送帶布層(céng)的關係,傳動滾筒改向滾(gǔn)筒的配套以及對托輥槽角的要(yào)求,應根(gēn)據輸 送機的設計規定,合理選取。

6、 為減輕(qīng)物料對膠帶的衝擊與磨損,給料方向應順膠帶的運行方向;物料下落到膠帶上的落差應盡量減小(xiǎo);給料口應避開滾筒或托輥的正(zhèng)上方;膠 帶受料段應縮(suō)短托輥間距 和采取緩衝(chōng)措施。為防止刮破膠(jiāo)帶,擋料裝置刮板清掃(sǎo)裝置(zhì)和卸料裝置與膠(jiāo)帶的(de)接觸部分應(yīng)采(cǎi)用硬度(dù)適(shì)宜的橡膠板,不要采用夾有布層的膠(jiāo)帶頭。

7、 輸送帶(dài)在使用過程中應注意以下事項:

A、 避免托輥被被物料覆(fù)蓋,造成回轉不靈,防止漏料卡於滾筒與膠帶之間 ,注(zhù)意活動部分的潤滑,但(dàn)不得油汙輸送帶。

B、 力求避免帶負荷啟動。

C、 膠帶發生(shēng)跑偏,應及時采取措施(shī)糾正。

D、 發(fā)現膠帶局部損(sǔn)傷應及(jí)時修補,以免擴大。

E、 避免膠帶遭(zāo)受機架、支柱或塊狀物料(liào)的阻滯,防止碰破扯裂。

環形皮帶輸(shū)送機使用注意事項

隨著輸送帶在工業生產中的普及,多品(pǐn)種、高性能、輕量化、多功(gōng)能、長壽命是生產商關注的幾個方麵。在工業生產中,正確的使用輸送帶顯得尤其重要,輸送帶在(zài)使用中應注(zhù)意以下事項:

1.避免托輥被物料(liào)覆蓋,造成回轉不(bú)靈,防止漏料卡於(yú)滾筒與膠帶(dài)之(zhī)間(jiān),注意輸送帶(dài)活動部分(fèn)的潤滑, 但不(bú)得油汙輸送帶。

2.防止輸送帶(dài)負荷(hé)啟(qǐ)動。

3.輸送帶發生跑偏,應(yīng)及時(shí)采取措施糾正。

4.發現輸送(sòng)帶局部破損時,應用人造(zào)棉及時修補,以免擴大。

5.避免輸送帶遭受機架,支(zhī)柱或塊狀物料的阻滯,防止碰破扯裂(liè)。

環形輸(shū)送帶調試輸送帶

輸送帶是輸送係統的關(guān)鍵設備,它的安全穩定運行直接影響到生產作業。輸送帶的跑偏是帶式輸送機的常見故障(zhàng),對其及時準確的處理是其安全穩(wěn)定運行的保障。跑偏的現象和原因很多,要根據不同的跑偏現象和原(yuán)因采(cǎi)取不同(tóng)的調整方法,才能有效地(dì)解決(jué)問題。本文是根據多年現場實踐,從使用者角度出發,利用力學原理分析與說明此類故障的原因及處理方(fāng)法。

一、頭部驅(qū)動滾筒或尾部改(gǎi)向滾筒(tǒng)的軸線與(yǔ)輸送機中心線(xiàn)不垂直,造成輸送帶在(zài)頭部滾筒或(huò)尾部改向滾筒處跑偏。滾筒偏斜時,輸送帶在滾筒兩側的鬆緊度不一致,沿寬度方向上所受的(de)牽(qiān)引力Fq也就不一致,成遞增(zēng)或遞減趨勢,這樣就會使輸送帶附加一個向遞減方向的移動力Fy,導致輸送帶向鬆側跑偏,即所謂的“跑鬆不跑(pǎo)緊”。其調整方法(fǎ)為:對於頭部滾筒如輸(shū)送帶向滾筒(tǒng)的右側跑偏,則右側的軸承座應當向前移動(dòng),輸送帶向滾筒的左側跑偏(piān),則左側的軸承座應當向前移動,相對應的也可將(jiāng)左(zuǒ)側軸承座後移或右側軸承(chéng)座後移。尾部(bù)滾筒的調整方法與頭部(bù)滾筒(tǒng)剛好相(xiàng)反。經過反複調整直到輸送帶調到較理(lǐ)想的位置。在調(diào)整(zhěng)驅動或改向滾筒前準確安裝其位置。

二、滾(gǔn)筒外表麵加工誤差(chà)、粘料或磨損不均造成(chéng)直徑大小不一,輸送帶會向直徑較大的一側(cè)跑偏。即所謂的“跑大不跑(pǎo)小”。其(qí)受力情況如圖四所示(shì):輸送帶的牽引力Fq產生一個向(xiàng)直徑大側(cè)的移動分力Fy,在分力(lì)Fy的作用下(xià),輸送帶產生偏移。對於這種情況,解決的方法就是清理幹(gàn)淨滾筒表麵粘料,加工誤差和磨損不均的就要更換(huàn)下來重新加(jiā)工包膠處理。

三、轉載點處落料(liào)位置(zhì)不正如圖五對造成輸送帶跑偏,轉載點處物料(liào)的落料位置對(duì)輸送帶的跑偏有非常大的影響,尤其在上條輸送機(jī)與本條輸送機在水平麵的投影成垂(chuí)直時影響更(gèng)大。通常應(yīng)當(dāng)考(kǎo)慮轉載點處上下兩條皮(pí)帶機的相對高度。相對高度越低,物料的水平速度分量(liàng)越大,對(duì)下層皮帶(dài)的側向(xiàng)衝擊力(lì)Fc也越大,同時物料也很難(nán)居(jū)中。使在輸送帶橫斷麵上的物料(liào)偏斜,衝(chōng)擊力(lì)Fc的水平分力Fy終導致皮帶跑偏。如果物料偏到右側,則皮帶向左側跑偏,反之亦然。

對於這種情況下的跑偏,在設計過程(chéng)中應盡可能地加大兩條輸送機的相(xiàng)對高度。在受空間限(xiàn)製的帶式輸送機的上下漏鬥、導料槽等件的形式與尺寸更應認真考慮。一般導料槽的(de)的寬度應為皮帶(dài)寬度的五(wǔ)分之三(sān)左右比較合適(shì)。為減少或(huò)避免皮帶跑偏可增加擋料板阻擋物(wù)料(liào),改變(biàn)物料的下落方向(xiàng)和(hé)位置。

四、承載托輥組安裝位置與輸送機中心線的垂(chuí)直度誤(wù)差較大,導致(zhì)輸(shū)送(sòng)帶在承載段向一則跑偏。輸送(sòng)帶向前運行時給托輥一個向(xiàng)前的牽引力Fq,這個牽引力分解為使托輥轉動的分力Fz和一個橫(héng)向分(fèn)力Fc,這個橫向分力使托輥軸向竄動(dòng),由於(yú)托輥支架的固定托(tuō)輥是無法軸向竄動的,它必然就會對輸送帶產(chǎn)生一個反作(zuò)用力Fy,它使輸送帶向另一側移動(dòng),從而導致了(le)跑偏。

搞清楚了承載托(tuō)輥組安裝偏斜時的受力情況,就不難理解輸送帶跑偏的原因了,調整的方法也就(jiù)明了了。

一種方法就是在製造時托輥組的兩側(cè)安裝孔都加工成長孔,以便進行調整。具體調整方法見(jiàn)圖(tú)二,具體(tǐ)方法(fǎ)是(shì)皮帶偏向哪一側,托輥組的哪一側朝皮帶前進(jìn)方向前移,或另外一側後移。如圖二所示皮帶向上方向跑偏則托輥組的下(xià)位(wèi)處應當向左移動,托輥組(zǔ)的上位(wèi)處向(xiàng)右移動。

二種方法是安裝調心托輥組,調心托輥組有多種類型如中間(jiān)轉軸式、四連杆式、立輥式等,其原理是采用阻擋或托輥在水平麵內方向轉動阻擋或產生橫向推力使皮帶自動向心達到調整皮帶跑偏的目的,其受(shòu)力情(qíng)況和承載(zǎi)托輥組偏(piān)斜受力情況相同。一般在(zài)帶式輸送機(jī)總長(zhǎng)度較短時(shí)或帶式輸送機雙向運行時采用此方法比較合理,原因是較短帶(dài)式輸送機更容易跑偏並且不容易調整(zhěng)。而長帶式輸(shū)送機不采(cǎi)用此方法,因為調心托輥組的使用會對輸送帶的使用壽命產生一定的影響。

環形皮帶輸送機保養與說明

1、輸送帶在運輸和貯存種,應保持清潔(jié)避(bì)免陽光值射或雨、雪浸淋,防止與酸、堿油類、有機溶 劑等物質接觸,並距離發熱(rè)裝置一米以(yǐ)外。 2、貯(zhù)存時倉(cāng)庫內溫度宜保持 -18℃ - 40℃ 之間,相對溫度宜保持在50-80%RH之間。 3、貯存期間,產(chǎn)品(pǐn)須成卷放置,不得折疊,放置期(qī)間應(yīng)每季翻動(dòng)一次。 4、不同類型、規格層數(shù)的輸(shū)送帶不(bú)宜接在一起使用,其接頭采用膠接法。 5、輸送帶的類型、結構、規格、層數應根據使用(yòng)條件合理選用。

環形輸送帶接頭

1、接頭(tóu)的方法 輸送(sòng)帶接頭的方法有:機械接頭、冷粘接接頭、熱硫化接頭等幾個常用的方法。 機械接頭一般(bān)是指使用皮帶扣接頭,這種接(jiē)頭方法方便快捷,也比較經濟,但是接頭的效率(lǜ)低,容易(yì)損壞,對(duì)輸送帶產品的使用壽命有一定影響。在PVC和PVG整芯阻燃抗靜(jìng)電輸送帶接頭中,一般8級帶以(yǐ)下的產品都采用這種接頭方法。 冷粘接接頭,也就是采用(yòng)冷粘粘合劑來進行接頭。這種接頭辦法比(bǐ)機械接頭的效率高(gāo),也比較經(jīng)濟,應該能(néng)夠有比(bǐ)較好的接頭效果,但是從實踐來看,由於工藝條件比較難(nán)得掌握,另外粘合劑的質量對接頭的影響非常大,所以不是很穩定。 熱硫(liú)化接頭,實踐證明是理想的一種接頭方法,能夠保證高的接頭效率,同(tóng)時也非常穩定,接頭壽命也(yě)很長,容易容易(yì)掌握。但是(shì)存在工藝麻煩、費用高、接(jiē)頭操作時間長等缺點。 2、分層(céng)輸送帶的(de)接頭 可以根據需要采用(yòng)機械接頭、冷粘接接頭、熱硫化接頭等接頭方法。一般冷粘接(jiē)接頭、熱硫化接頭采取的是階梯式結構接頭。 3、PVC和PVG整芯阻燃輸(shū)送帶的接頭 由於整芯帶的結構比較特(tè)殊,接頭不太容易,所以大多數(shù)采用機械式接頭辦法(fǎ),也就是皮帶扣接頭。但(dàn)是8級以上(shàng)的帶子,為了保證接頭效果,一般(bān)都還是采用(yòng)熱硫化接頭的辦法。接頭的結構都是指(zhǐ)狀接頭。PVC和PVG整芯阻燃(rán)輸送帶的(de)熱硫化(huà)接頭工藝(yì)比較複雜,對設(shè)備的要求(qiú)也比較高。 4、鋼絲繩芯(xīn)輸送帶的接頭 鋼絲繩芯輸送帶的(de)接頭是所(suǒ)有輸送(sòng)帶接頭技術複雜的,不僅工藝比(bǐ)較複雜(zá),其所設計的接頭尺寸參數也多。不同級別的產品所選用的接頭結構不同,具體的結構請參(cān)看(kàn)GB9770標準。

環形皮(pí)帶輸送機保養

⒈輸送帶在運輸和貯存(cún)中(zhōng),應保持清潔,避免陽光直射,雨雪浸淋,防止與酸 、 堿、油類,有機溶(róng)劑等影 響橡膠(jiāo)質量的物質接觸,並距離發熱裝置1米以外。 ⒉貯存時(shí)庫房內溫度宜保持在—15℃—+40℃之間,相對濕度宜保持在50—80%之間。 ⒊貯存中(zhōng)輸送帶須成(chéng)卷放置,不得折疊,放置期間應每季(jì)翻動(dòng)一次。 ⒋輸送帶運行速度不應大於5.0米/秒,運輸塊度大,磨(mó)損性大的(de)物料和使用固定犁型卸料裝置時應盡量采用低速。超出規定速度時,會影響膠帶使用壽命。 ⒌運輸機的傳動滾筒直徑與輸送(sòng)帶(dài)布層的關係,傳動滾筒改向滾筒的配(pèi)套以及對托輥槽角(jiǎo)的要求,應根據輸 送機的設計規定,合理選取。 ⒍為減輕物料對膠帶的衝擊與磨損,給料方向應順膠(jiāo)帶的運行方向;物料(liào)下落到膠帶上的落差應盡(jìn)量減小;給料口應避開滾筒或托輥的正上方;膠 帶受料段應縮短(duǎn)托輥間距 和采取緩衝措施。為防止 刮破膠帶,擋料裝置刮板清掃裝置和卸料裝置(zhì)與膠帶的接觸 部 分應采用硬度適(shì)宜的橡膠板,不要采用夾(jiá)有布層的膠帶頭。

環形輸送帶公式計算

環形輸送帶(dài)接頭下料(liào)長度公式計算:

L=L內+(n-1)S+1/2B (單條)

L=M[ L內+(n-1)S]+1/2B (多條)

式中 內—環形輸送帶內周長(米)

B —輸送(sòng)帶寬度(米)

n —布層數

s —每層布層差級長度 (米)

M —輸送帶相接(jiē)條數

環形皮帶輸送機廠家提示:請通過正規(guī)渠(qú)道(dào)購買91官网環形輸送帶,以保障您的合法權益!

訂購網址請登錄河南91官网機械有限公司官方(fāng)網站: www.jsxrk.cn 24小時服務熱線:13353676726